Il Motore

Se il motore che vi siete procurato ha una storia oscura, se siete degli irriducibili del CV o semplicemente dei curiosi aprire il motore è sicuramente un obbligo a cui non potete rinunciare: per un appassionato che si dichiari tale è morboso conoscere e toccare con mano i dettagli e i particolari che permettono il funzionamento di un propulsore, sia esso un falcia erba o tantopiù un motore F1; è forse anche per questo che la mia è stata una operazione mista tra la semplice revisione e una leggera preparazione ........una profonda messa a punto.

-

Il Volume della camera di scoppio -

Prima di iniziare lo smontaggio del motore ho voluto effettuare

la misurazione del volume della camera di scoppio necessaria per

poter effettuare alcune valutazioni successive; per fare questo

è necessario inclinare il motore all'indietro in modo da portare

il piano della testa in orizzontale, dopo aver portato il pistone

al PMS in fase di compressione versiamo tramite una siringa da

alimentazione (in farmacia) dell'olio da differenziale (SAE

80/90W ma l'importante è che sia sufficientemente liquido)

all'interno della camera di scoppio fino al bordo superiore del

filetto della candela quindi leggiamo la quantità di liquido

immessa dentro la testa. (Il volume occupato dal filetto andrà poi sottratto -

ovviamente)

E' importante effettuare questa operazione a motore ancora chiuso

in modo da considerare le effettive condizioni di lavoro del

motore come lo schiacciamento della guarnizione e i residui di

combustione all'interno della camera di scoppio.

-

Lo smontaggio del motore -

Un consiglio che voglio dare è quello di ordinare da un

ricambista le guarnizioni e le parti che sappiamo a priori di

dover cambiare prima di procedere con lo smontaggio del motore,

eviteremo così di dover aspettare con le mani in mano per 3

settimane (vedi il mio caso).

Detto questo, smontiamo il motore utilizzando attrezzi opportuni

e separiamo i componenti con calma avendo cura di non danneggiare

guarnizioni e piani d'appoggio, ogni valvola dovrà conservare le

proprie molle, i propri piattelli e i propri bilancieri mentre il

pistone dovrà essere protetto da eventuali urti o graffi sul

fianco.

-

Pulizia e lucidatura delle parti -

Almeno nel mio caso i detriti e la sporcizia all'interno della

camera di scoppio facevano trasparire tutti i Km percorsi dal

motore: procedere ad una accurata pulizia era dunque d'obbligo.

Avendo già intenzione di aumentare il rapporto di

compressione non mi sono dovuto preoccupare più di tanto di non

danneggiare il piano della testa che ho comunque protetto grazie

ad una pellicola adesiva. Una prima sgrossata alla camera di

scoppio l'ho data con il flessibile tramite una fresettina

mantenendo le valvole installate in modo da non danneggiare la

loro sede, una volta smontate le valvole ho pensato anche a

ripulire anche i condotti di scarico e aspirazione. Fatto questo

ho provveduto ad eliminare ogni irregolarità della fusione e a

raccordare le sedi valvola con i condotti cercando di evitare

avvallamenti e andando a favorire il passaggio favorevole dei

gas; ogni superficie è stata ultimata lucidandola accuratamente

prima con tela 1000 poi con pasta abrasiva.

Avendo già intenzione di aumentare il rapporto di

compressione non mi sono dovuto preoccupare più di tanto di non

danneggiare il piano della testa che ho comunque protetto grazie

ad una pellicola adesiva. Una prima sgrossata alla camera di

scoppio l'ho data con il flessibile tramite una fresettina

mantenendo le valvole installate in modo da non danneggiare la

loro sede, una volta smontate le valvole ho pensato anche a

ripulire anche i condotti di scarico e aspirazione. Fatto questo

ho provveduto ad eliminare ogni irregolarità della fusione e a

raccordare le sedi valvola con i condotti cercando di evitare

avvallamenti e andando a favorire il passaggio favorevole dei

gas; ogni superficie è stata ultimata lucidandola accuratamente

prima con tela 1000 poi con pasta abrasiva.

Medesimo lavoro di pulizia/lucidatura è stato effettuato anche

sul cielo del pistone e sui funghi delle valvole di aspirazione e

scarico; tramite l'applicazione di pasta smeriglio sono state

anche corrette le sedi valvole.

-

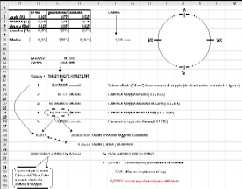

Il calcolo del nuovo rapporto di compressione -

L'aumento del rapporto di compressione è forse insieme

all'aumento di cilindrata il metodo più semplice per aumentare

la potenza erogata con la sola differenza che sostituire

cilindro, pistone e/o albero ha un costo di gran lunga più

elevato della semplice spianatura della testa; ovviamente si

tratta comunque di un modesto guadagno di potenza ma vista la

facilità con cui la si ottiene è un peccato non lavorare su

questo aspetto.

E' in questa occasione che ci torna utile la misurazione del

volume della camera di scoppio effettuata precedentemente:

tramite essa possiamo infatti determinare l'effettivo RCG del

motore in nostro possesso, valore indispensabile per poter capire

quanto è necessario asportare dal piano della testa e per poter

così raggiungere il valore di RCG desiderato.

La difficoltà di questa operazione

è infatti ottenere quel valore espresso in mm che è la

profondità con il quale il rettificatore dovrà eliminare

materiale dalla superficie inferiore della testa (o in altri

punti). Non avendo mai visto ne' letto di alcuna procedura per

rilevare questo valore ho proceduto secondo logica: per aumentare

l'RCG è necessario ridurre il volume utile della camera di

scoppio, per calcolare di quanto ridurre il volume è necessario

ricondursi ad una forma geometrica, la camera di scoppio è

assimilabile ad un cilindro con sopra una calotta sferica

irregolare, dato che è impossibile lavorare sulla calotta sarà

necessario lavorare sul cilindro.

La difficoltà di questa operazione

è infatti ottenere quel valore espresso in mm che è la

profondità con il quale il rettificatore dovrà eliminare

materiale dalla superficie inferiore della testa (o in altri

punti). Non avendo mai visto ne' letto di alcuna procedura per

rilevare questo valore ho proceduto secondo logica: per aumentare

l'RCG è necessario ridurre il volume utile della camera di

scoppio, per calcolare di quanto ridurre il volume è necessario

ricondursi ad una forma geometrica, la camera di scoppio è

assimilabile ad un cilindro con sopra una calotta sferica

irregolare, dato che è impossibile lavorare sulla calotta sarà

necessario lavorare sul cilindro.

"Cilindro" è forse un nome forviante ......in realtà

si tratta piuttosto di un "disco" il cui diametro è

dato dall'alesaggio mentre la sua altezza è data dalla somma

dello spessore della guarnizione + i delta piano d'appoggio

testa/area di squish e PMS/piano superiore del cilindro. Detto

questo è ovvio che bisogna procedere ad una accurata misurazione

dei suddetti valori, misurazioni che nel mio caso ho preferito

effettuare in 4 punti differenti sulla circonferenza del cilindro

e che ho comunque eseguito più volte. Una volta ottenute le

rilevazioni ho calcolato la media dei 4 rilevamenti e sommato i

tre valori che compongono l'altezza del nostro "disco".

Da questo punto in poi è geometria pura: basta calcolare il

volume del "disco" e sottrarlo al volume della camera

di scoppio rilevato in precedenza ottenendo così il volume della

calotta irregolare che altro non è che il volume fisso della

camera di scoppio che rimarrà invariato. Dato poi un RCG

"target" (nel mio caso 11.5) possiamo calcolare il

volume della camera di scoppio che desideriamo ottenere,

sottraiamo a questo il volume fisso ed otteniamo così il nuovo

volume del "disco" che vogliamo ottenere. Impostando

poi una semplice equazione riusciamo a ricavare la nuova altezza

del "disco"; questo valore sottratto all'altezza

originale del "disco" ci da il risultato che vogliamo

ottenere ......cioè il valore espresso in mm da eliminare dal

piano della testa.

-

Considerazioni ed avvertenze -

La prima considerazione utile è che questo metodo è valido nel

90% dei casi anche quando il pistone presenta bombature o incavi

sul cielo e quindi il nostro "disco" non ha le

caratteristiche del disco vero e proprio ma è piuttosto un

volume che ricopre la superficie superiore del pistone con uno

spessore pari all'altezza del "disco" stesso; ciò non

toglie quindi che questo strano solido si comporti comunque alla

stesso modo del cilindro o "disco" considerato in

precedenza.

Altra considerazione è relativa alle modalità con cui questo

valore ottenuto viene eliminato. Nel mio caso infatti il delta

piano d'appoggio testa/area di squish (0,875 mm) era più elevato

del valore che poi ho eliminato dal piano della testa (0,7 mm) e

ciò ha consentito di non alterare le aree di squish originali

che sono ricavate in fusione; nel caso invece in cui le aree di

squish siano ricavate direttamente sul piano inferiore della

testa eliminare materiale da quello stesso piano significherebbe

anche modificare il volume della calotta che essendo irregolare

non è possibile prevedere nelle sue variazioni di volume. A

questo punto (ammesso che ci sia spessore a sufficienza) si può

pensare di eliminare del materiale dal piano superiore del

cilindro (quello vero) adottando però le dovute precauzioni per

non rovinare il riporto galvanico all'interno del cilindro. Una

soluzione può essere quella di inserire per leggera interferenza

una spina in alluminio all'interno del cilindro in modo che

sporga leggermente, a quel punto è possibile lavorare il

cilindro e non preoccuparsi del riporto che sarà mantenuto in

sede dalla spina inserita.

La possibilità di intervenire sullo spessore della guarnizione

è sicuramente valida ma è anche legata alla disponibilità sul

mercato di guarnizioni di spessore ridotto o alla possibilità e

competenza nel produrne una ad hoc (magari in rame ricotto).

Avvertenza da rispettare è quella di non esagerare con l'RCG

"obiettivo" che ci si propone; per chi ha un minimo di

conoscenze motoristiche questa precisazione è sicuramente

superflua ma è il caso di ricordare che i fenomeni che si

verificano all'interno della camera di scoppio in un motore con

elevato RCG possono essere distruttivi. Nel mio caso il rapporto

di compressione di 11,5 è sicuramente in linea con altri valori

adottati sia in motori da competizione che in motori di serie;

inoltre ho valutato altre lavorazioni di questo motore che

prevedevano appunto un RCG di 11,5.

-

Montaggio del motore -

A lavori ultimati possiamo verificare la corretta tenuta delle

valvole montando le stesse senza bilancieri o camme

ma solo con

le molle e i piattelli, quindi versiamo della benzina all'interno

dei condotti: se vediamo trafilare della benzina dalle sedi

valvole è il caso di ripetere le operazioni di smerigliatura.

Dopo aver appositamente pulito tutte le parti da eventuali

detriti, metallici e non, possiamo procedere con il montaggio del

motore ovviamente procurando di non dimenticare qualche

componente o danneggiarne alcuno; è importante oliare

bene tutte

le parti mobili (la distribuzione soprattutto) in modo da

garantire la corretta lubrificazione durante i primi istanti di

funzionamento quando ancora il circuito dell'olio non si è

riempito. Seguono l'installazione di altri particolari come per

esempio la pompa dell'acqua e per ultimo la fasatura della

distribuzione.

Da segnalare inoltre in questo paragrafo la

rimozione del motorino d'avviamento operazione certo non

difficile che ha comportato però la costruzione di un

coperchietto metallico da inserire lì dove originariamente

veniva  calettato il motorino d'accensione. Come base ho

utilizzato un ritaglio della lamiera spessa 5 mm, (che ho anche

utilizzato per le staffe motore) su di esso ho poi saldato un

lamierino da 1,5 mm in modo da potermi alzare (circa 10 mm)

rispetto ai carters, ho poi chiuso il coperchietto con un

rettangolino di lamiera spessa sempre 1,5. Non avendo aperto il

basamento non mi è stato possibile rimuovere la ruota libera che

collegava il motorino d'avviamento con l'albero motore ed è per

questo che è stato necessario creare un coperchio convesso:

proprio per non interferire con questa ruota libera.

calettato il motorino d'accensione. Come base ho

utilizzato un ritaglio della lamiera spessa 5 mm, (che ho anche

utilizzato per le staffe motore) su di esso ho poi saldato un

lamierino da 1,5 mm in modo da potermi alzare (circa 10 mm)

rispetto ai carters, ho poi chiuso il coperchietto con un

rettangolino di lamiera spessa sempre 1,5. Non avendo aperto il

basamento non mi è stato possibile rimuovere la ruota libera che

collegava il motorino d'avviamento con l'albero motore ed è per

questo che è stato necessario creare un coperchio convesso:

proprio per non interferire con questa ruota libera.

Il Sito - L'idea - La Base - Lo smontaggio della moto - Impostare il prototipo - Le Staffe - Home - Assemblaggio Motore-Telaio - Lo Scarico- Il Cambio